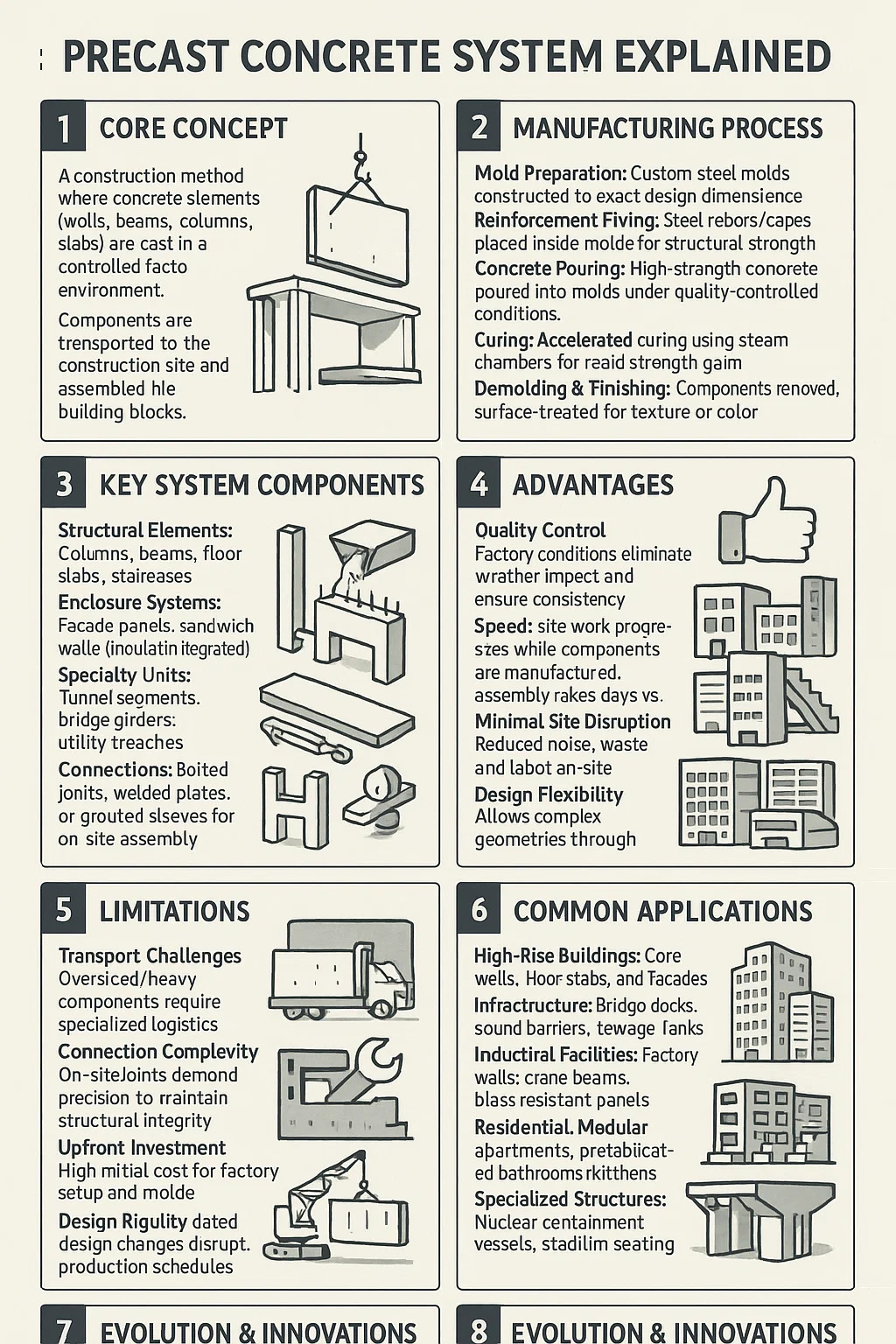

Sistema di calcestruzzo prefabbricato Spiegato

1. Concetto di base

Metodo di costruzione in cui elementi in calcestruzzo (pareti, travi, colonne, solette) vengono colati in un ambiente di fabbrica controllato.

I componenti vengono trasportati al cantiere e assemblati come blocchi da costruzione.

2. Processo di produzione

Preparazione dello stampo: stampi in acciaio personalizzati costruiti secondo le dimensioni di progetto esatte.

Fissaggio del rinforzo: barre d'armatura/gabbie in acciaio posizionate all'interno degli stampi per la resistenza strutturale.

Getto di calcestruzzo: calcestruzzo ad alta resistenza versato in stampi in condizioni di qualità controllata.

Polimerizzazione: polimerizzazione accelerata mediante camere a vapore per un rapido aumento della resistenza.

Sformatura e finitura: componenti rimossi, trattati superficialmente per conferire consistenza o colore.

3. Componenti chiave del sistema

Elementi strutturali: colonne, travi, solai, scale.

Sistemi di recinzione: Pannelli di facciata, pareti sandwich (isolamento integrato).

Unità speciali: segmenti di tunnel, travi di ponti, trincee di servizio.

Collegamenti: giunti imbullonati, piastre saldate o manicotti stuccati per l'assemblaggio in loco.

4. Vantaggi

Controllo di qualità: le condizioni di fabbrica eliminano l'impatto delle intemperie e garantiscono la coerenza.

Velocità: i lavori in cantiere procedono mentre i componenti vengono prodotti; l'assemblaggio richiede giorni anziché settimane.

Interruzione minima del sito: riduzione del rumore, degli sprechi e della manodopera in loco.

Flessibilità di progettazione: consente geometrie complesse tramite stampi personalizzati.

Durata: il calcestruzzo ad alta densità con stagionatura ottimizzata resiste a crepe/corrosione.

5. Limitazioni

Sfide di trasporto: i componenti sovradimensionati/pesanti richiedono una logistica specializzata.

Complessità della connessione: i giunti in loco richiedono precisione per mantenere l'integrità strutturale.

Investimento iniziale: elevato costo iniziale per l'allestimento in fabbrica e gli stampi.

Rigidità del progetto: le modifiche tardive al progetto interrompono i programmi di produzione.

6. Applicazioni comuni

Edifici alti: pareti centrali, solai e facciate.

Infrastrutture: ponti, barriere acustiche, cisterne fognarie.

Impianti industriali: pareti di fabbrica, travi di gru, pannelli antideflagranti.

Residenziale: Appartamenti modulari, bagni/cucine prefabbricati.

Strutture specializzate: recipienti di contenimento nucleare, posti a sedere negli stadi.

7. Flusso di lavoro di assemblaggio del sito

Preparazione delle fondamenta: fondamenta fuse con connettori incorporati.

Consegna dei componenti: camion sequenziali in base all'ordine di assemblaggio.

Sollevamento e posizionamento: le gru posizionano gli elementi su cuscinetti/connettori.

Collegamenti strutturali: saldare piastre, installare bulloni o manicotti di malta.

Sigillatura e finitura: giunzioni impermeabili e applicazione delle finiture finali.

8. Evoluzione e innovazioni

Sistemi ibridi: combinazione di prefabbricati e gettati in opera per giunti complessi.

Integrazione digitale: i modelli BIM guidano la progettazione degli stampi e il sequenziamento dell'assemblaggio.

Sostenibilità: Aggregati riciclati e cemento a basse emissioni di carbonio in miscele.